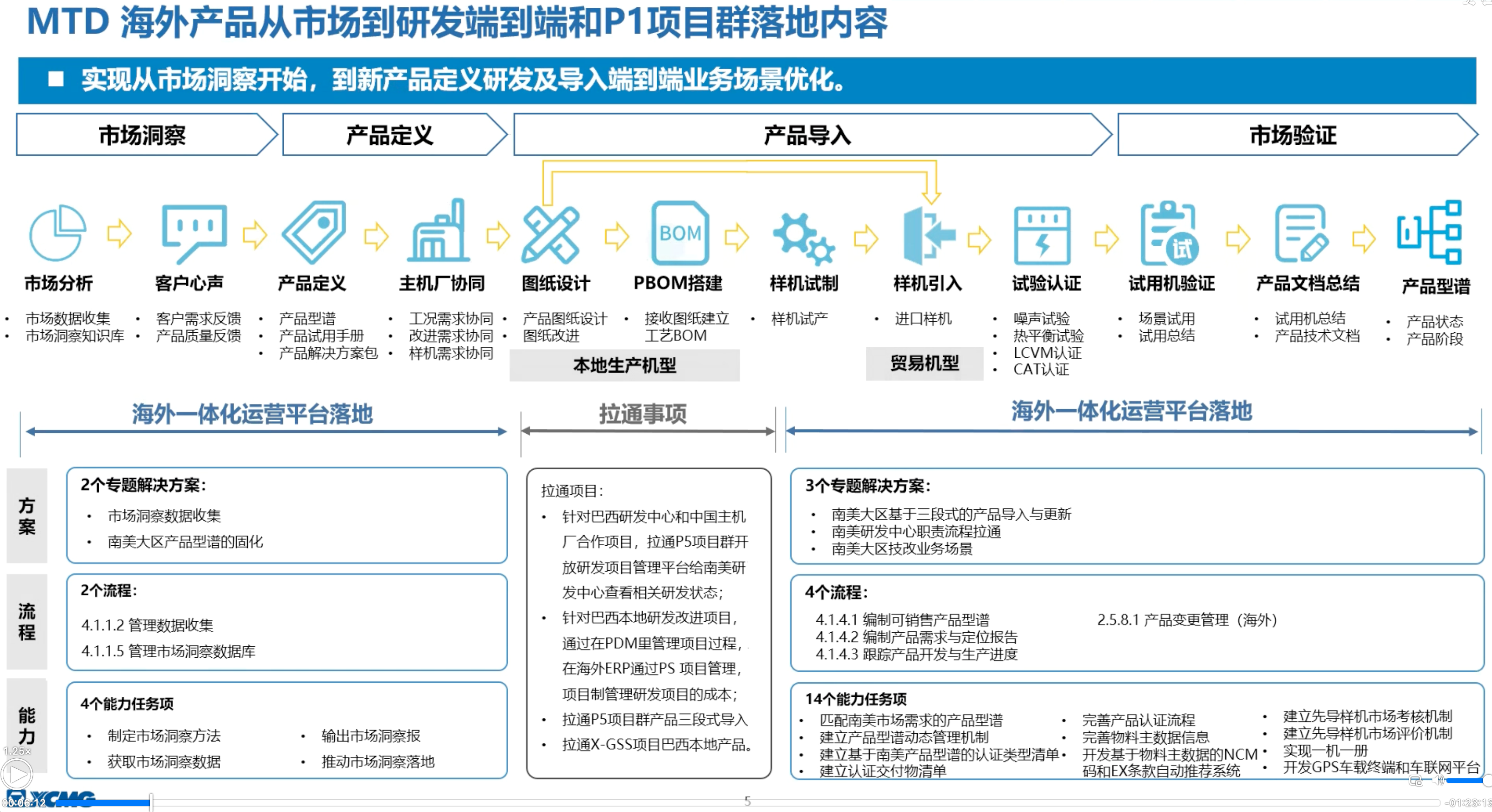

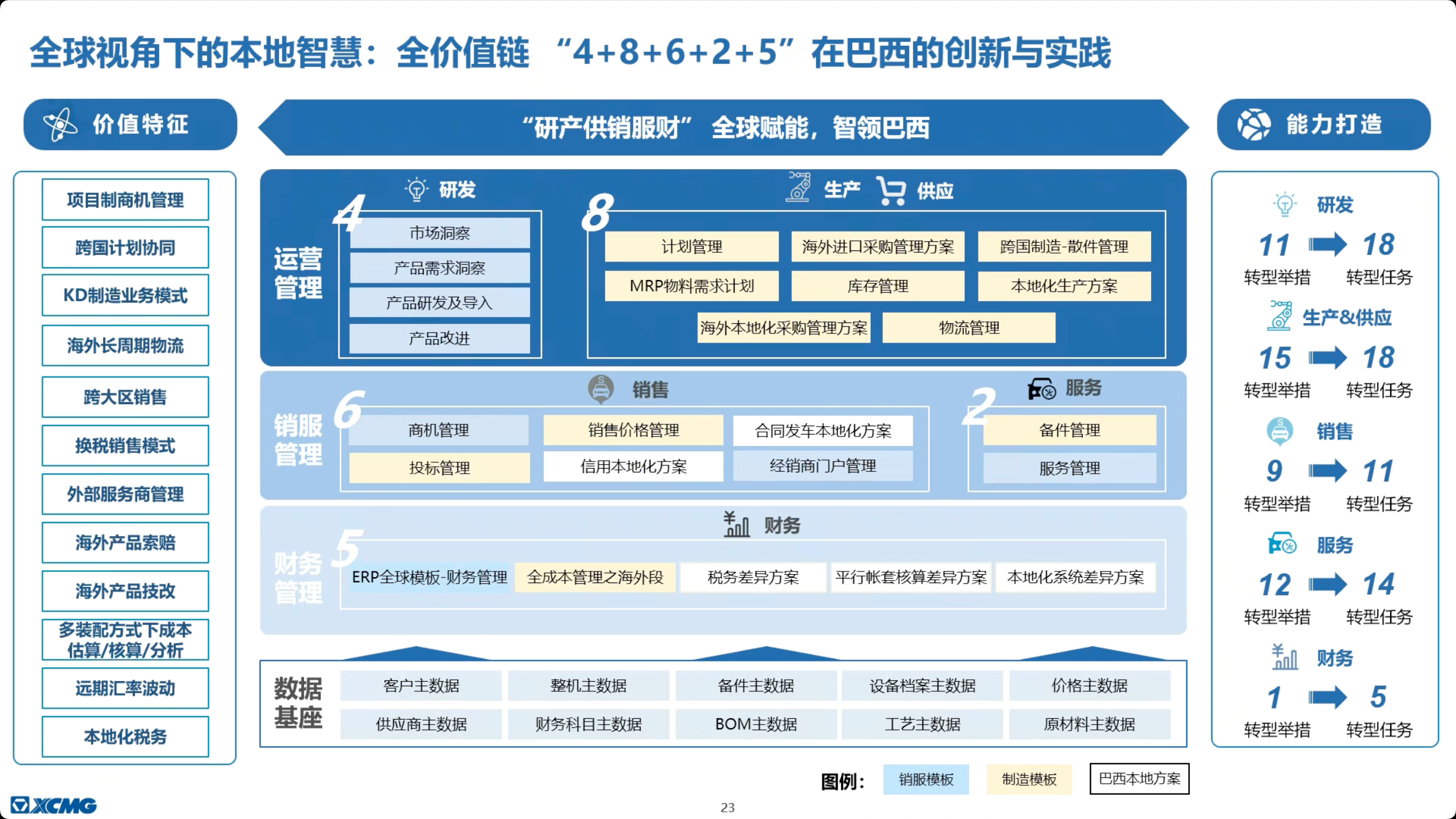

MTD 市场到产品设计 Market to Design?

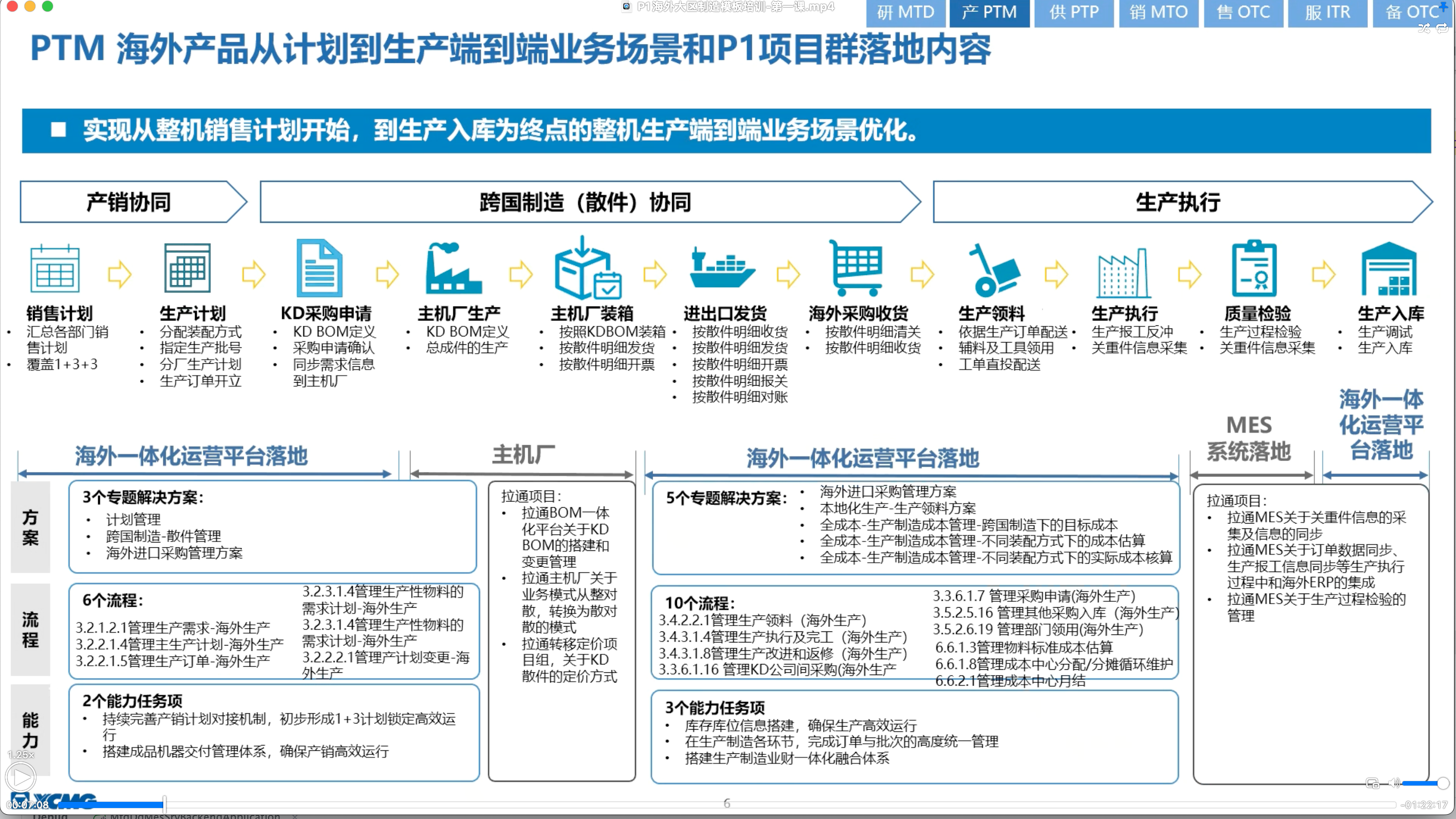

PTM 计划到生产 Plan to Make/Manufacture?

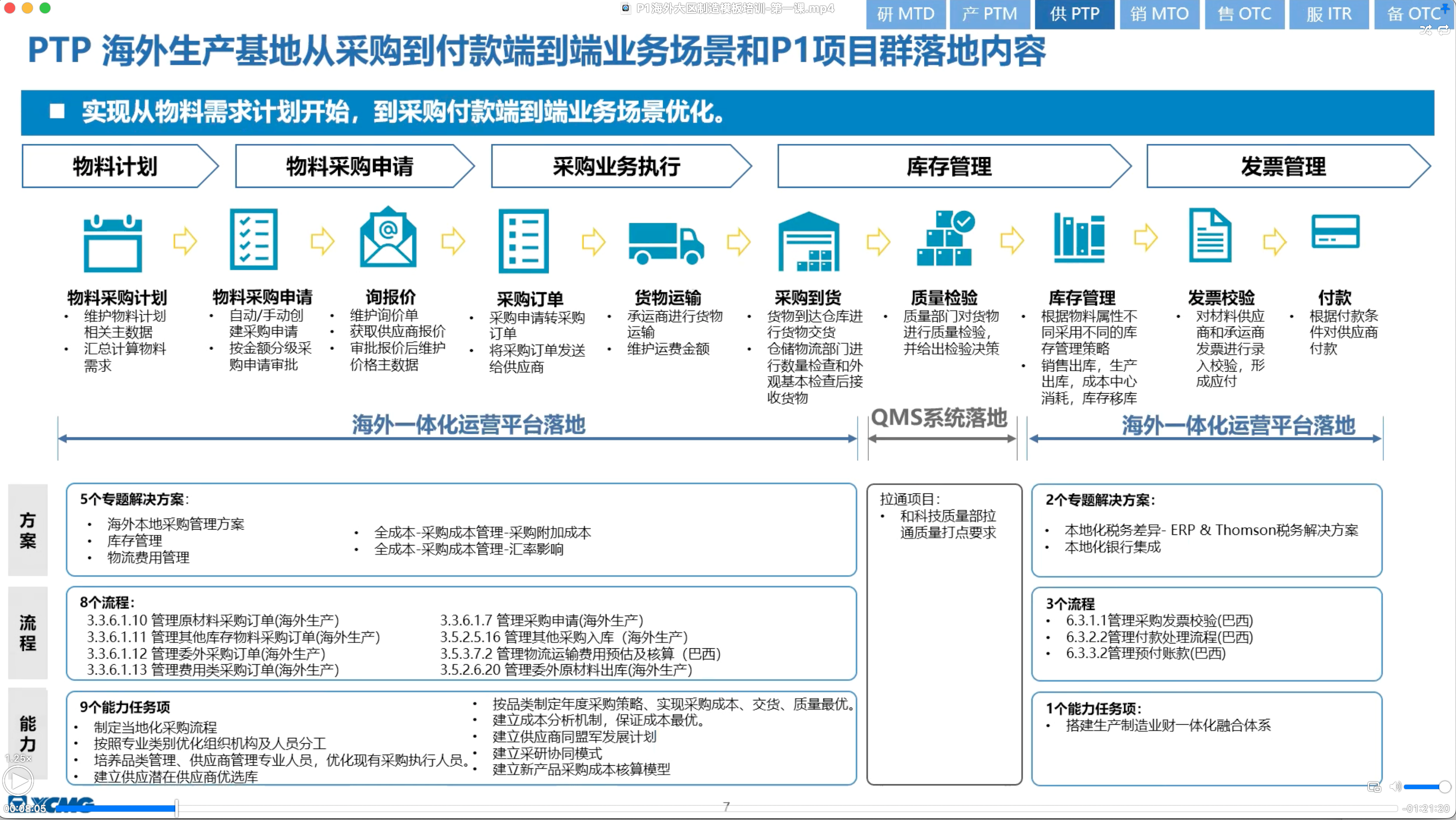

PTP 采购到付款 Procure-to-Pay

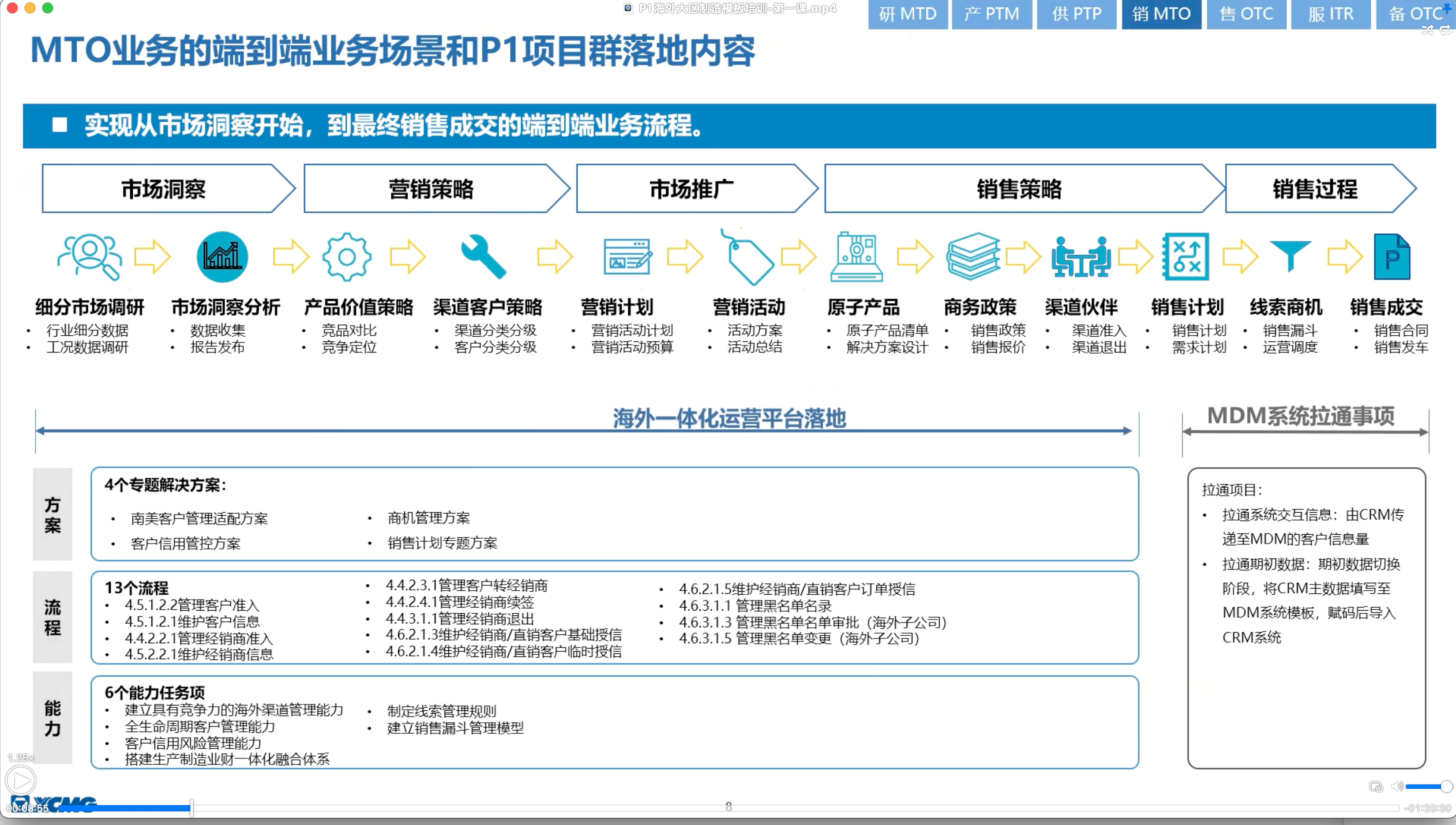

MTO 从市场洞察到销售成交

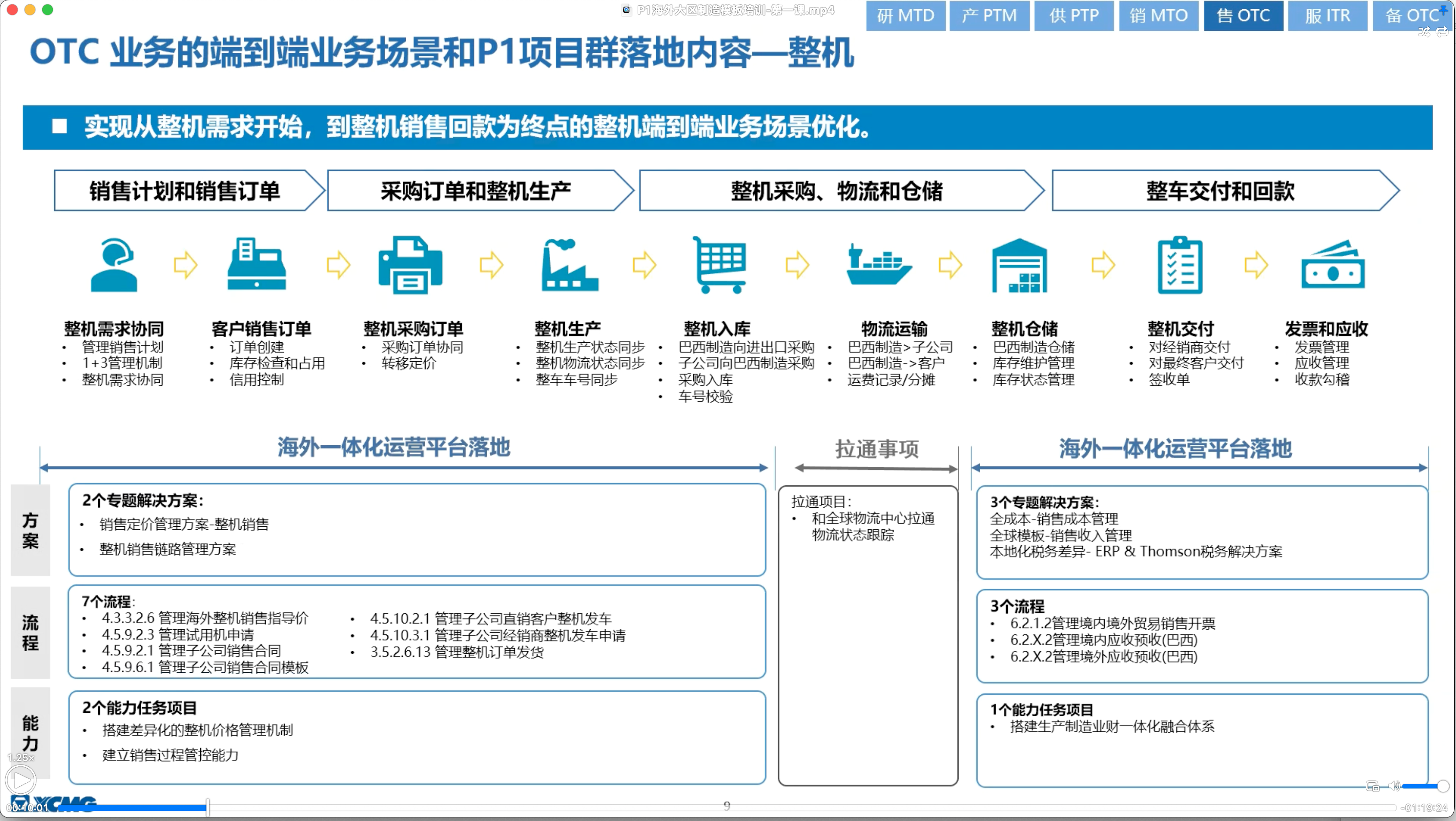

OTC 业务的端到端场景 整机

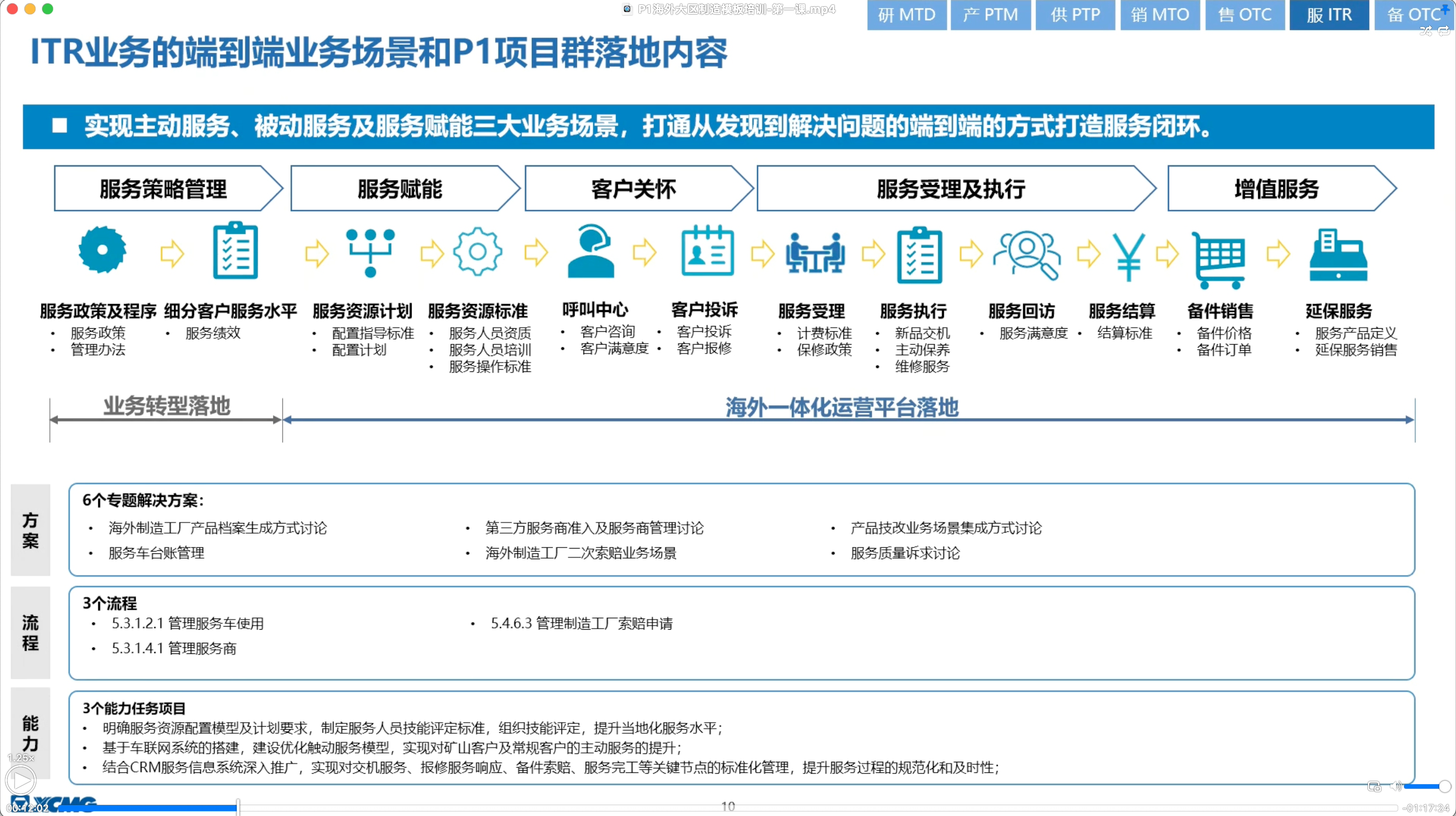

ITR 主动服务被动服务 发现到解决问题

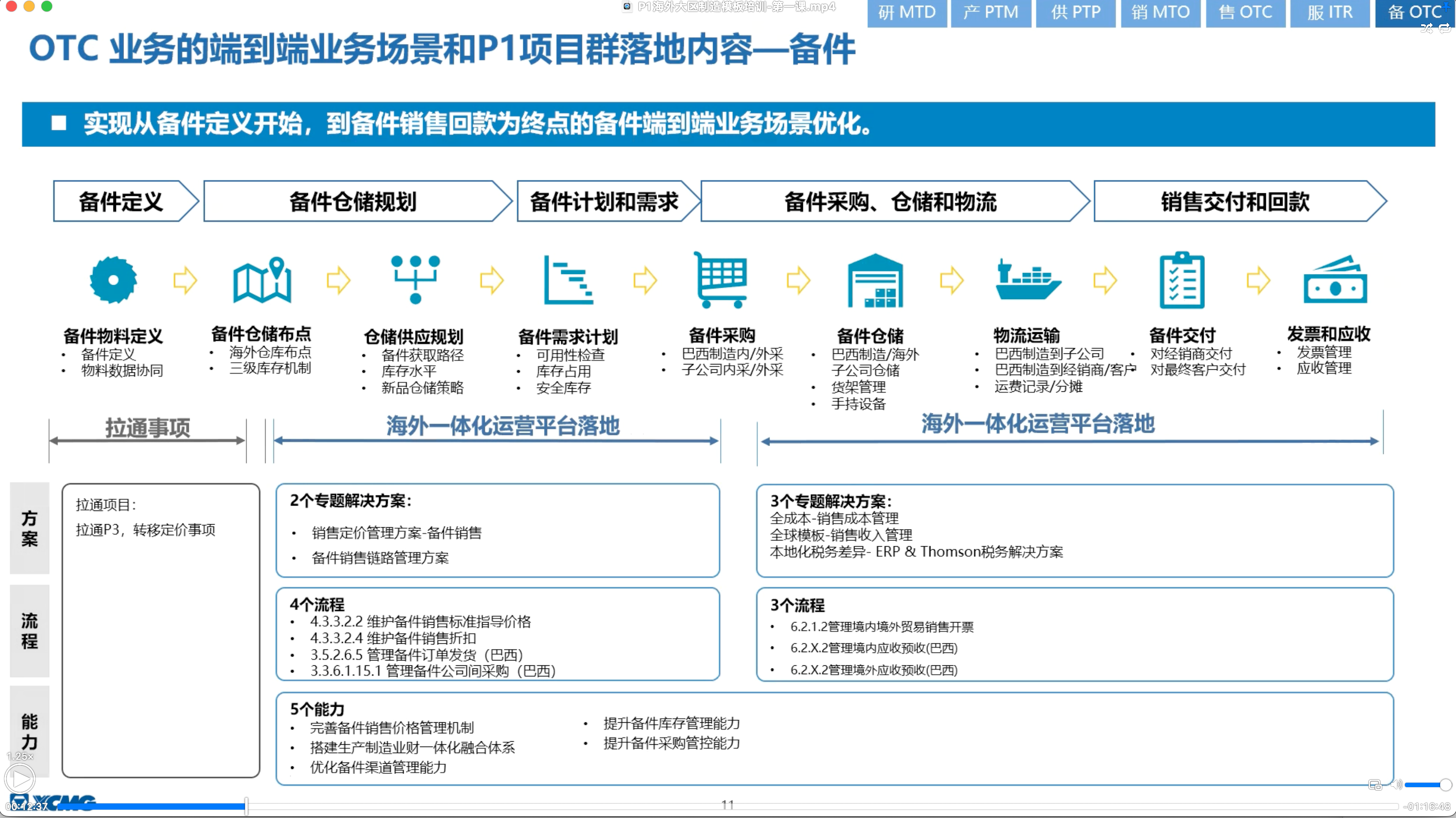

OTC 从备件定义到备件销售回款

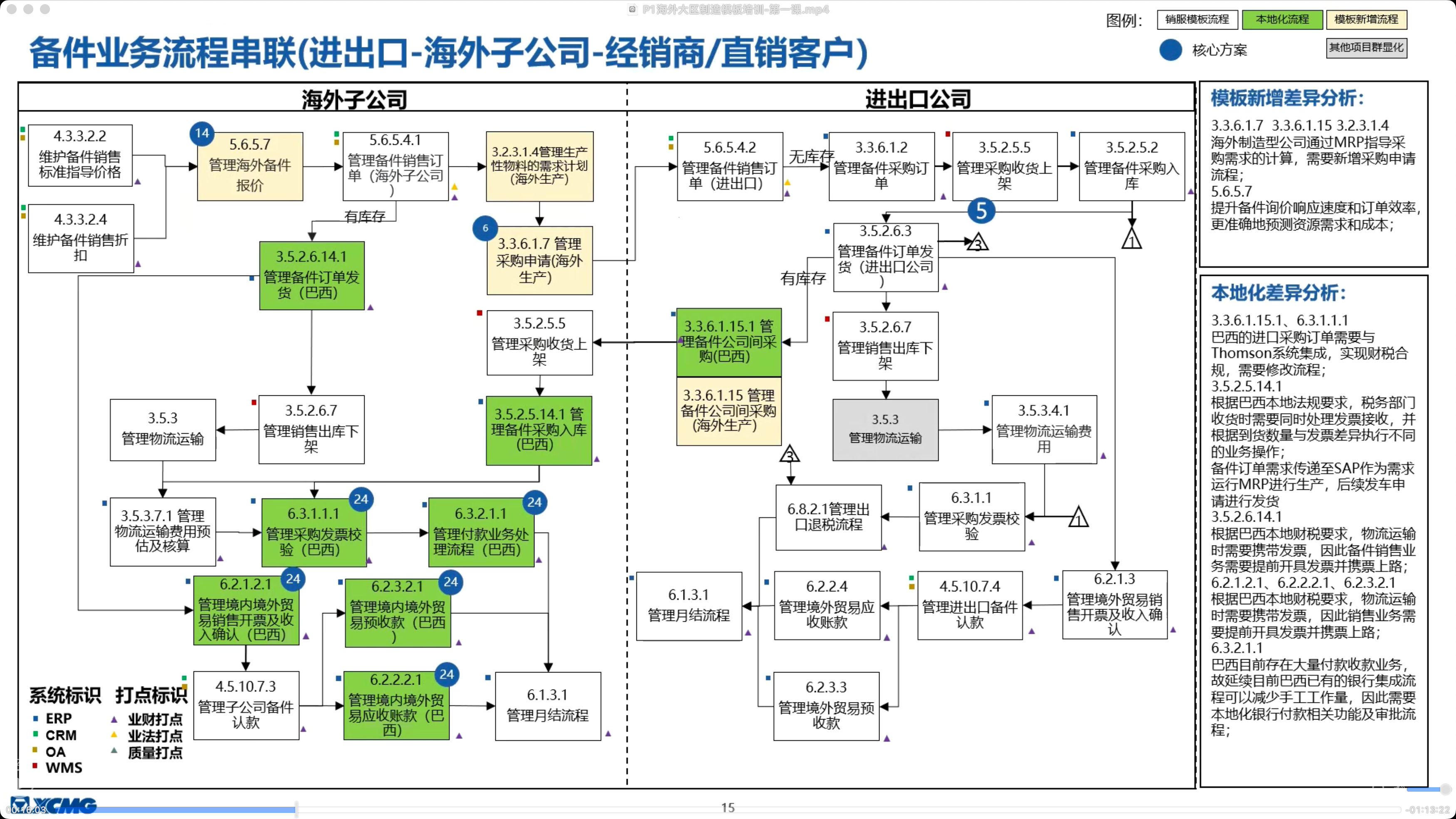

备件业务流程

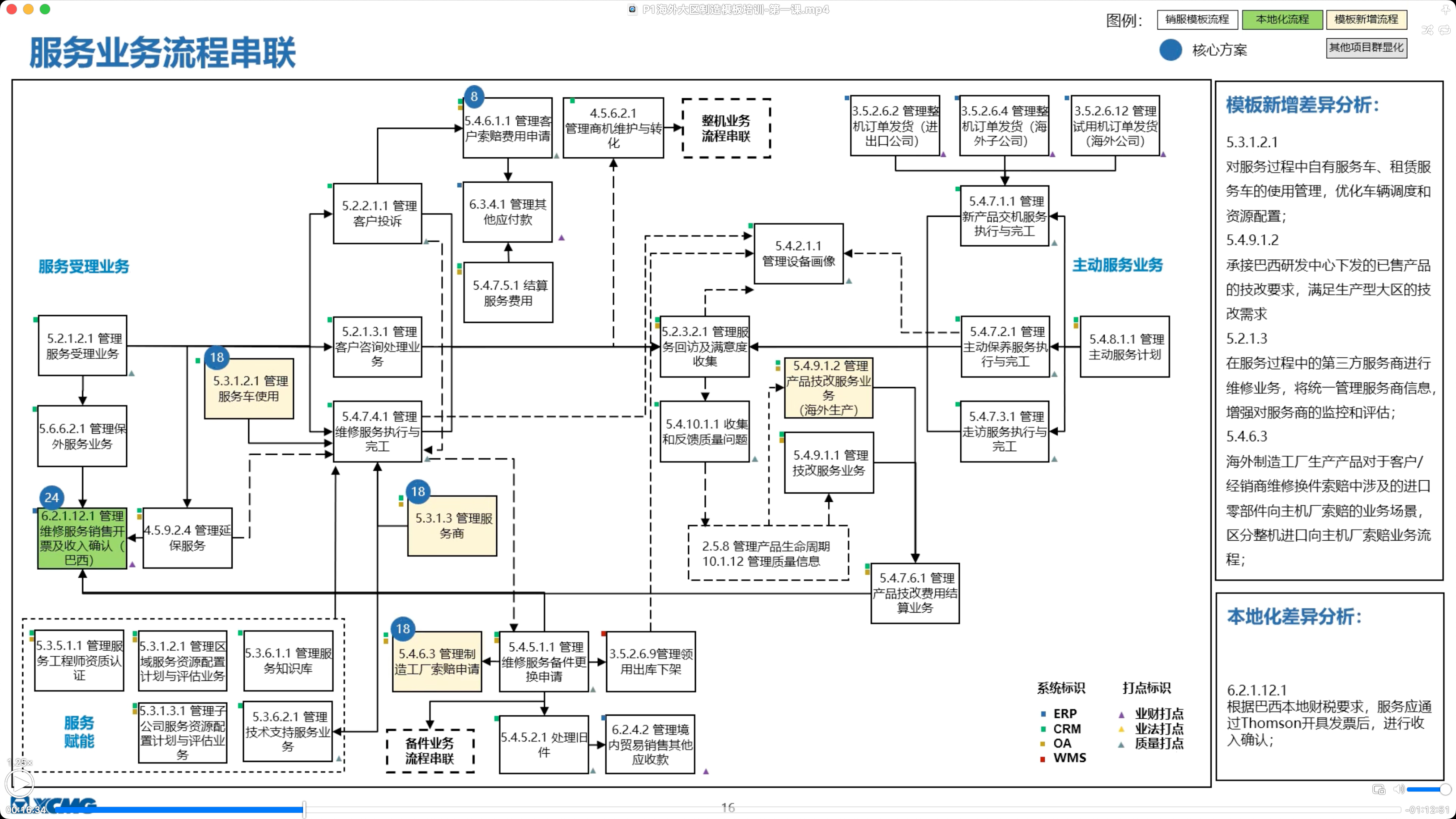

服务业务流程

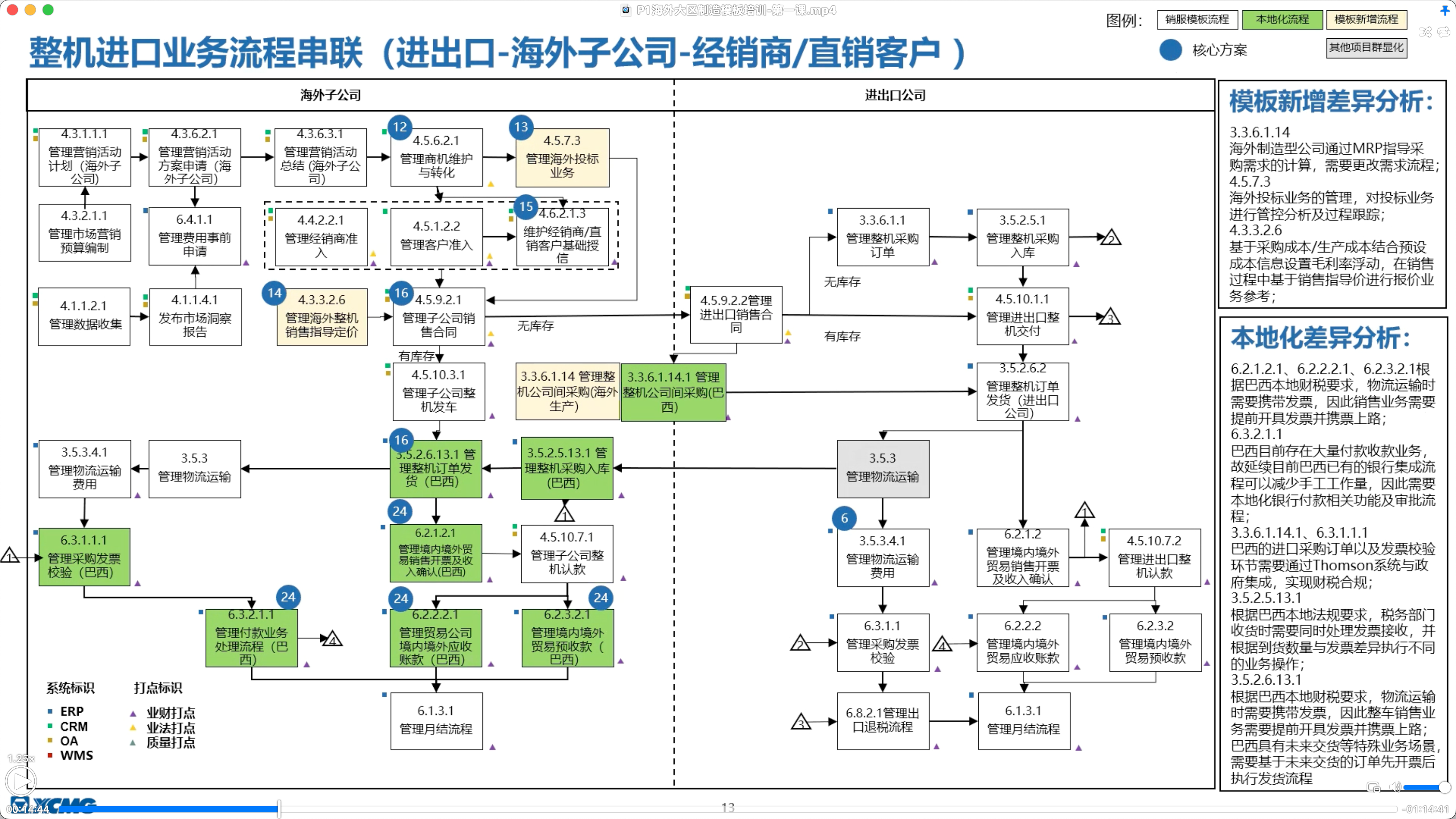

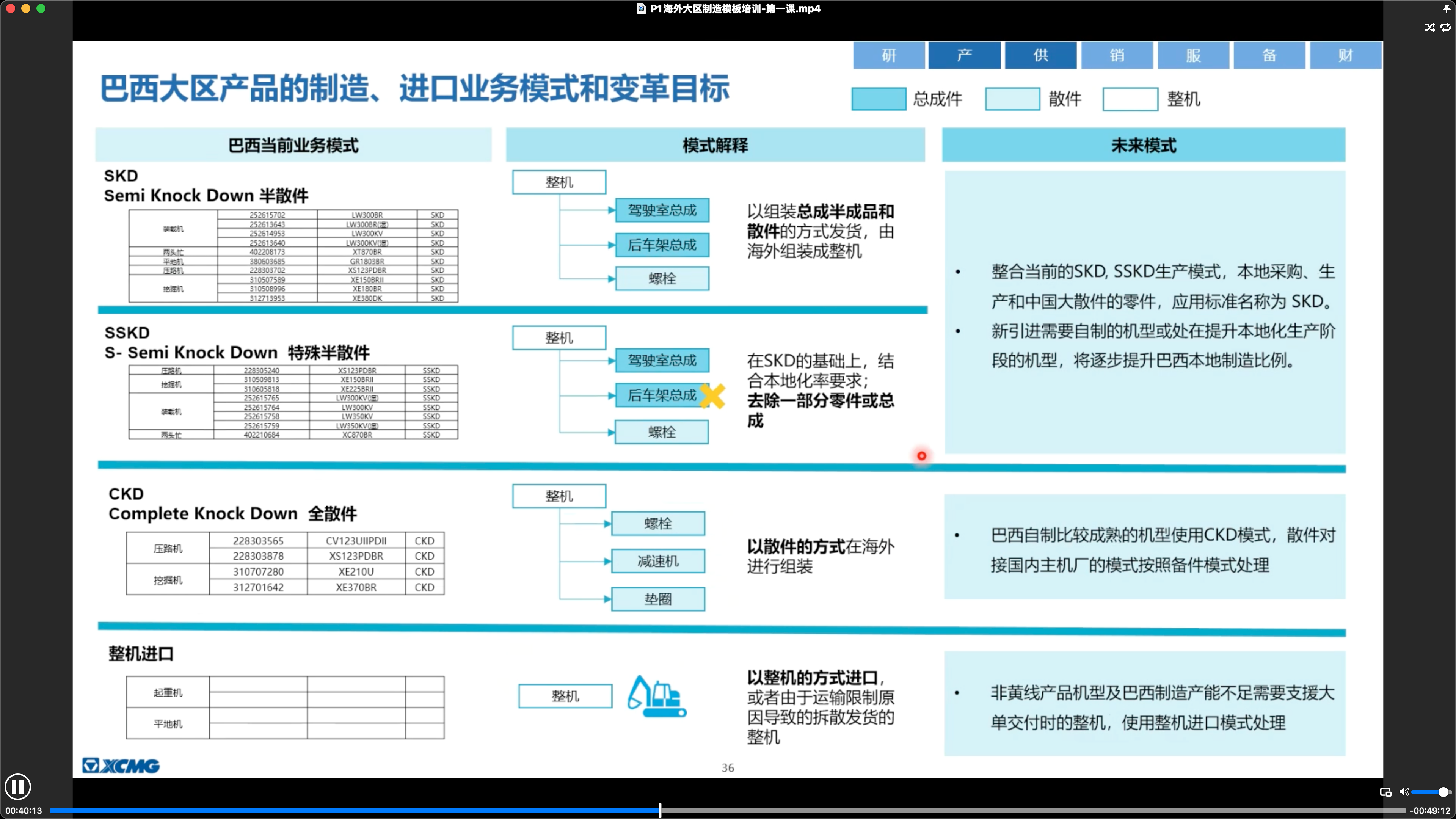

整机进口业务流程

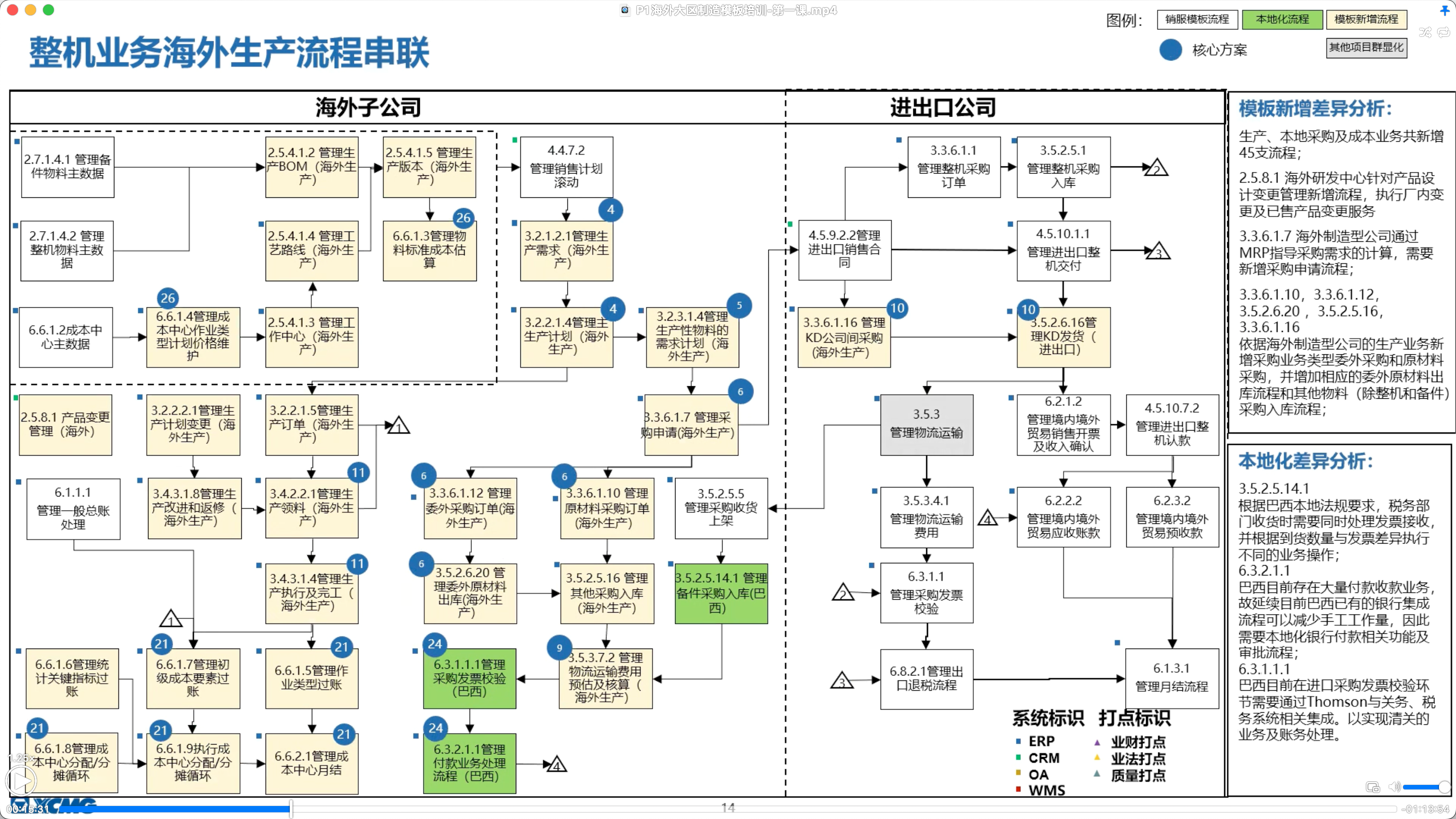

整机业务海外生产流程

巴西本地化整体差异

市场到产品设计

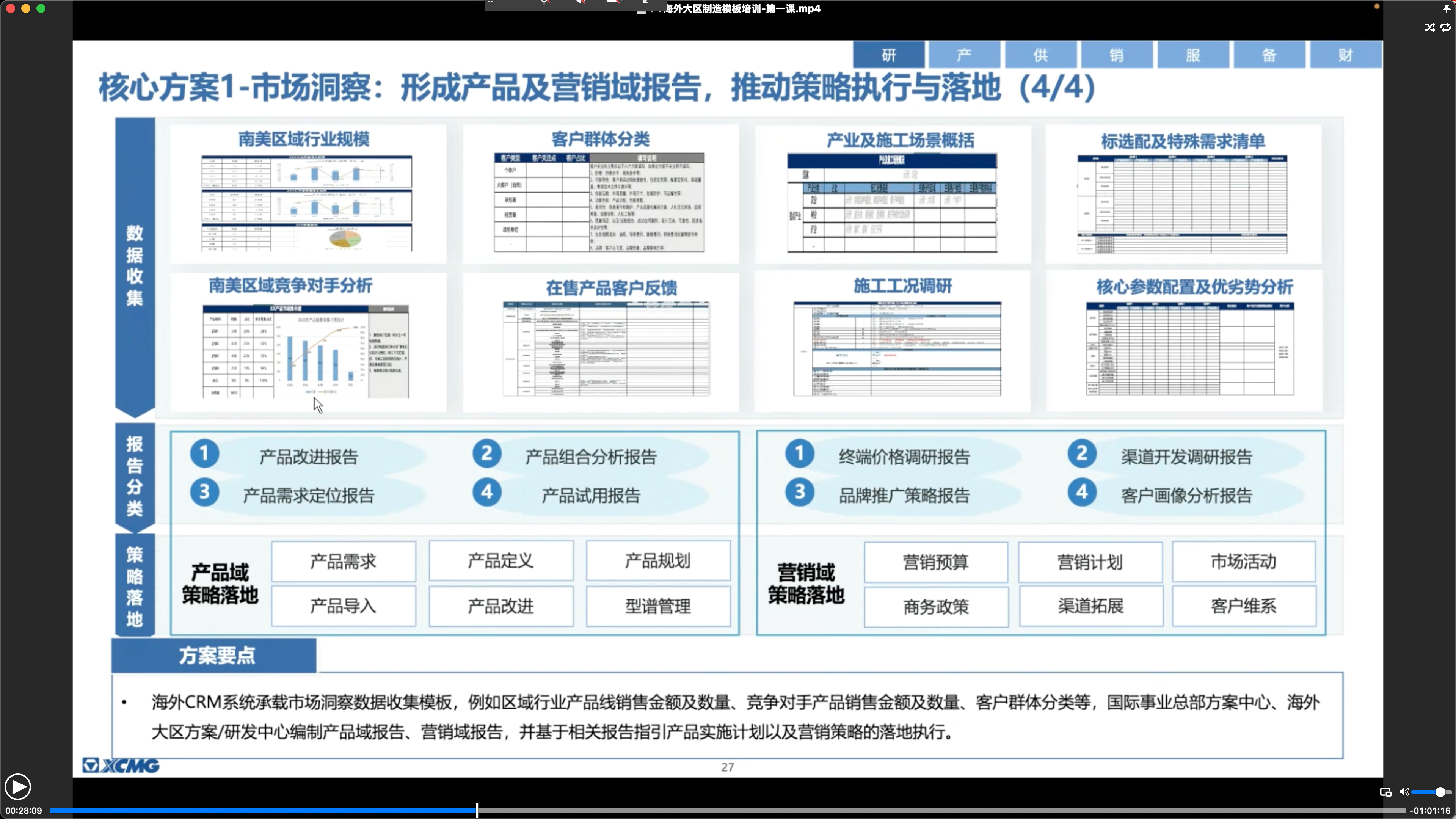

结合南美大区 大区方案中心/研发中心/营销服务中心 明确市场情况 产品价值主张

结合营销和运营中心、财务中心制定价格管理策略、渠道管理策略、推广管理策略 客户忠诚度管理策略 最终组合退出营销计划管理

海外CRM 收集客户需求和市场数据

同时市场需求反馈到产品组合规划 和 产品实施计划

大区方案中心 主机厂产品规划团队/战略规划所/技术管理部

最终形成产品及营销数据报表

区域行业规模 客户群体分类 产业及施工场景概括 标选配及特殊需求清单

南美竞争对手分析 在售产品客户反馈 施工工况调研 核心参数配置及优劣势分析

细化原有的市场数据收集颗粒度,建立产品模型做竟对分析 推进新产品研发

将销售和研发拉通 让市场需求 和 研发产品型谱状态 同时建立产品导入模版 精细化管理研发项目成本管理

梳理市场反馈使用机反馈本地化率提升需求 汇总信息 推进产品改进

计划到生产 生产+工艺

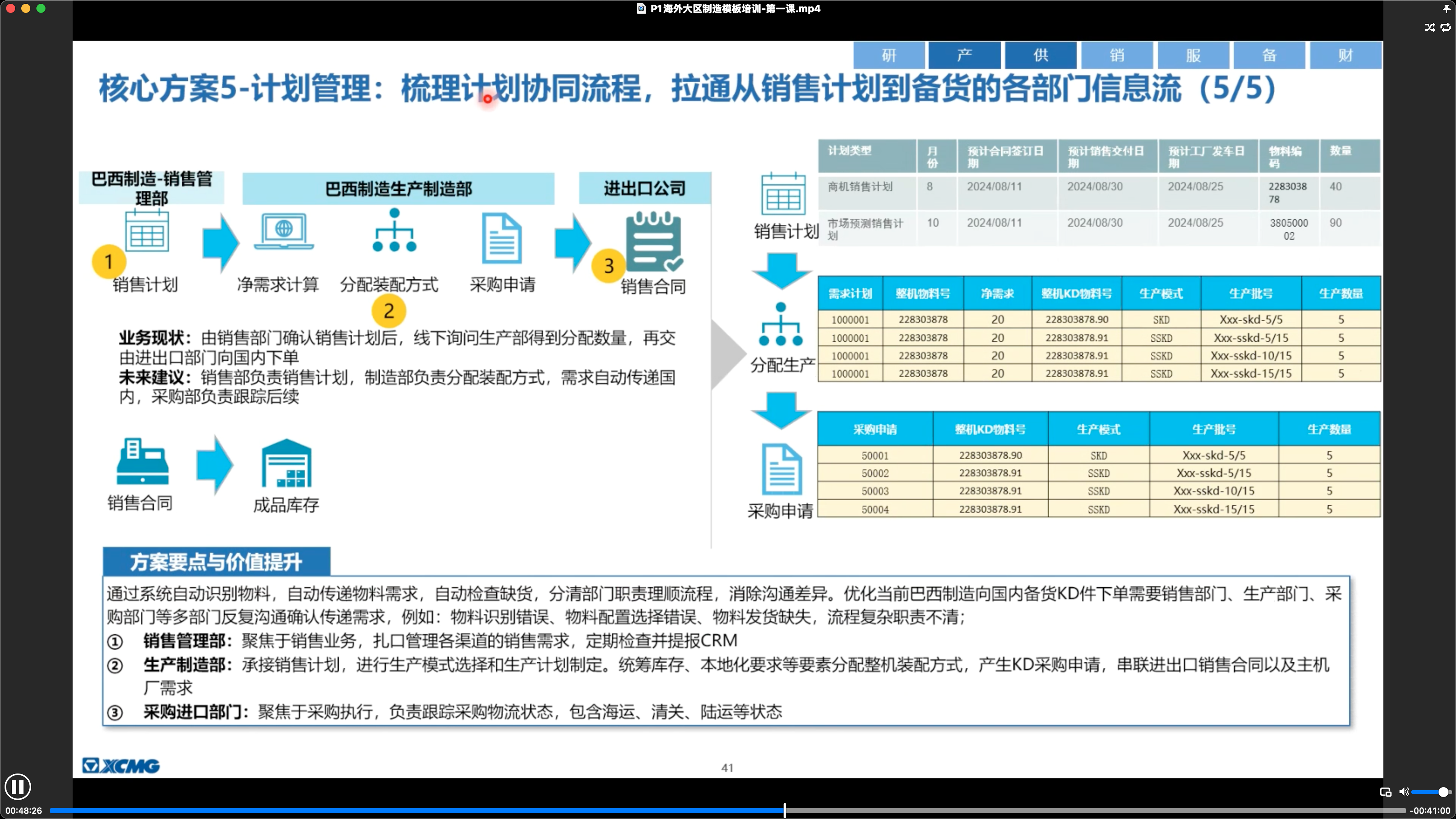

月滚动销售计划 从1+3 到 1+3+3

1 库存材料生产 3 本地采购物料 3 KD采购物料(海运周期)

销售计划锁定 -》 推送海外erp -》 运行MRP 生产整机件/KD件采购计划

拉通销售计划管理部到生产制造部门信息流

现状时销售部门确认计划后线下询问产品部得到分配数量,再联系进出口向国内下单

销售部负责销售计划吗 流转制造部分配装配方式 自动传递需求到国内 采购部负责跟踪

针对巴西物价不稳定通膨系数高的采购件价格波动大的问题,设立两种备货模式,当满足生产需求的前提下,人为选择下单模式,提前或推迟到价格低时批量采购

支持海运物料 供应状态节点的显化

主机厂生产阶段ERP 国内陆运段ERP/ITMS 海运段ITMS 清关及本地运输段ITMS/ERP 本地生产段ERP/MES

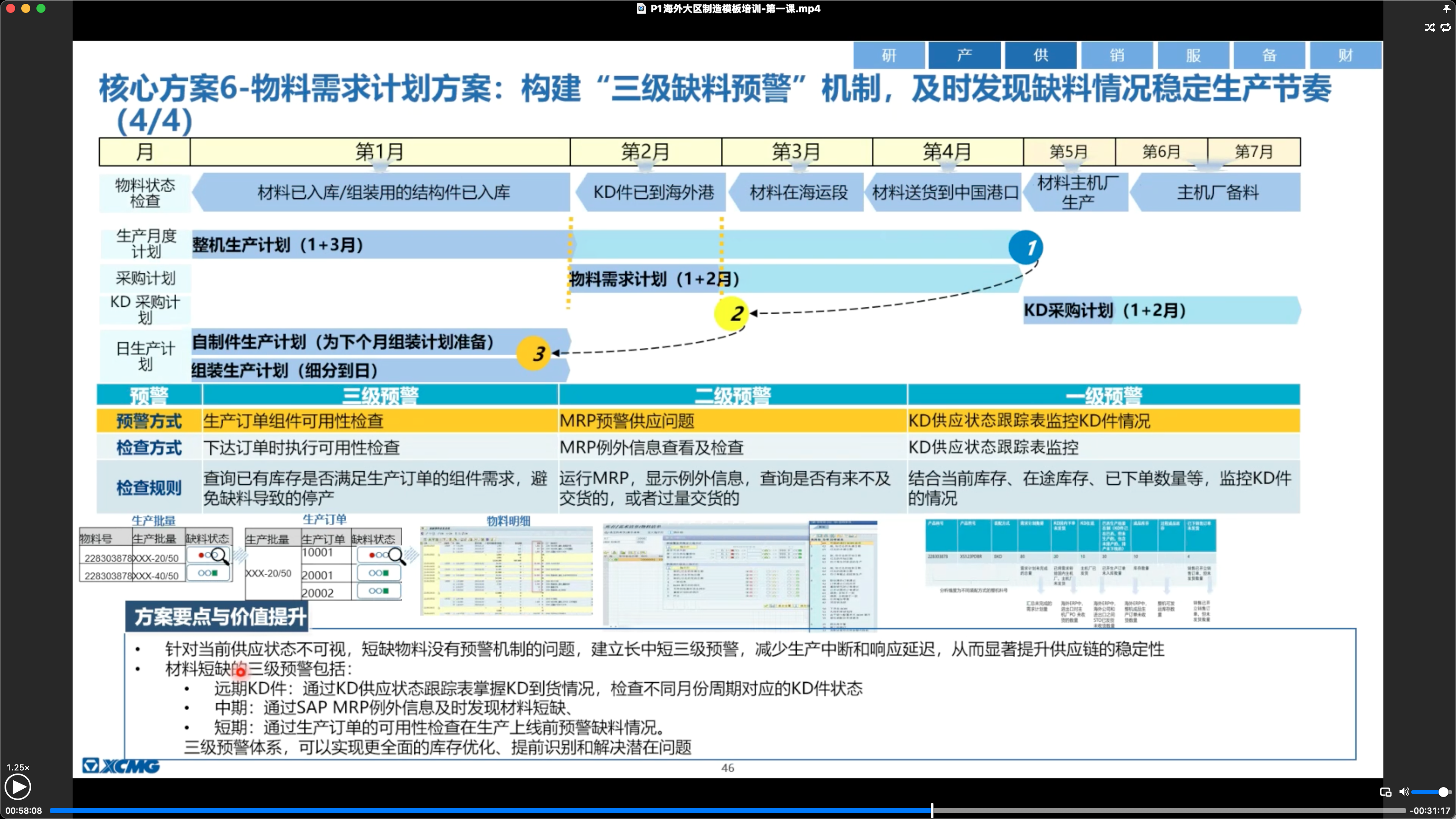

三级缺料预警

采购申请审批询报价线上化

外协采购 从把材料卖给供应商 再把成品买回来的方式

转换为委外服务采购模式 用一个采购订单贯穿整个过程和数据

非生产物料线上管理 ,oa中申请号段 sap中创建存储

本地化税务系统集成

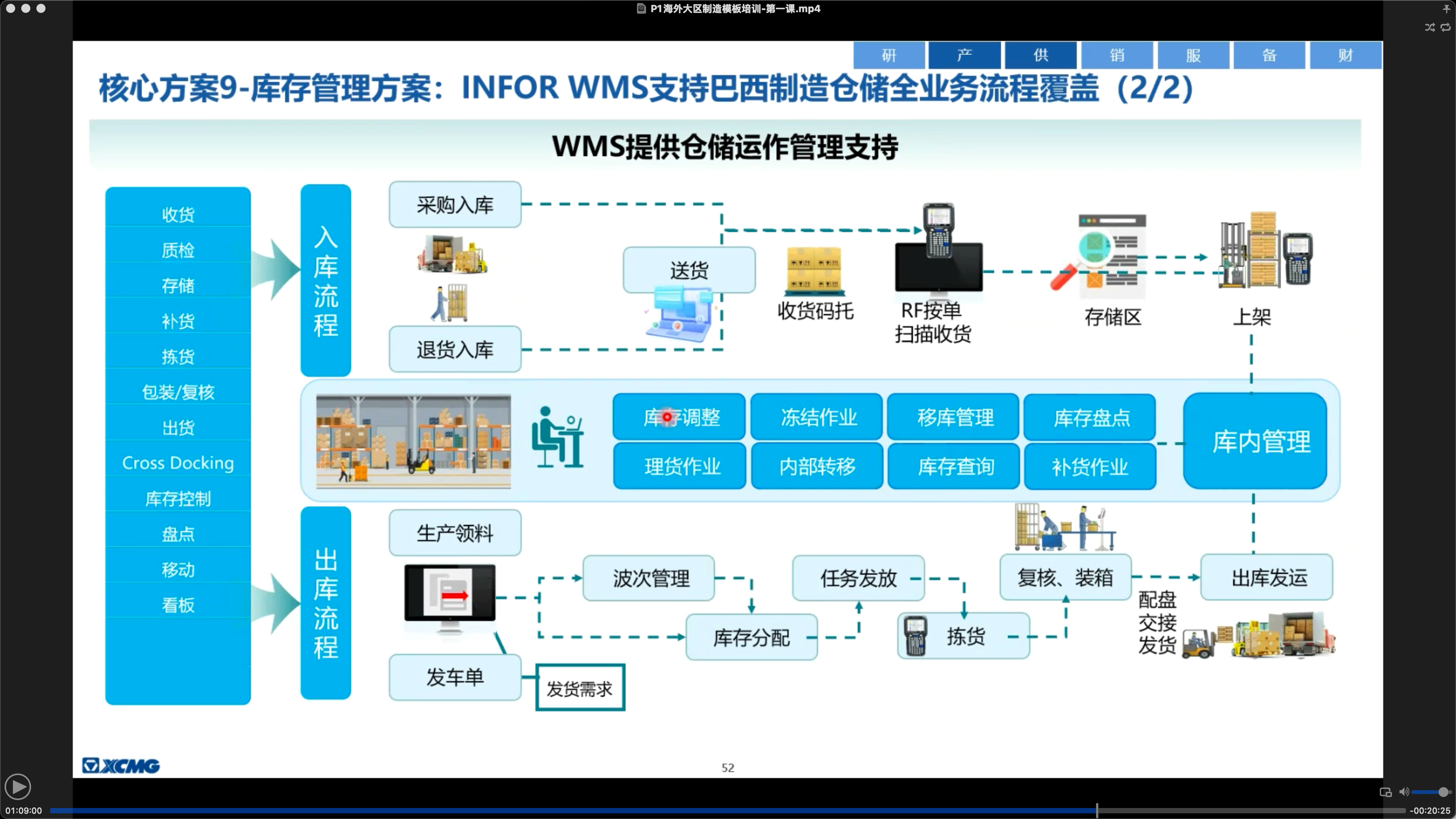

物流仓储 WMS 覆盖业务范围

精细化物流费用 精确成本计算

制定物料号规则 区分整机和KD件 明确装箱方案和订单BOM

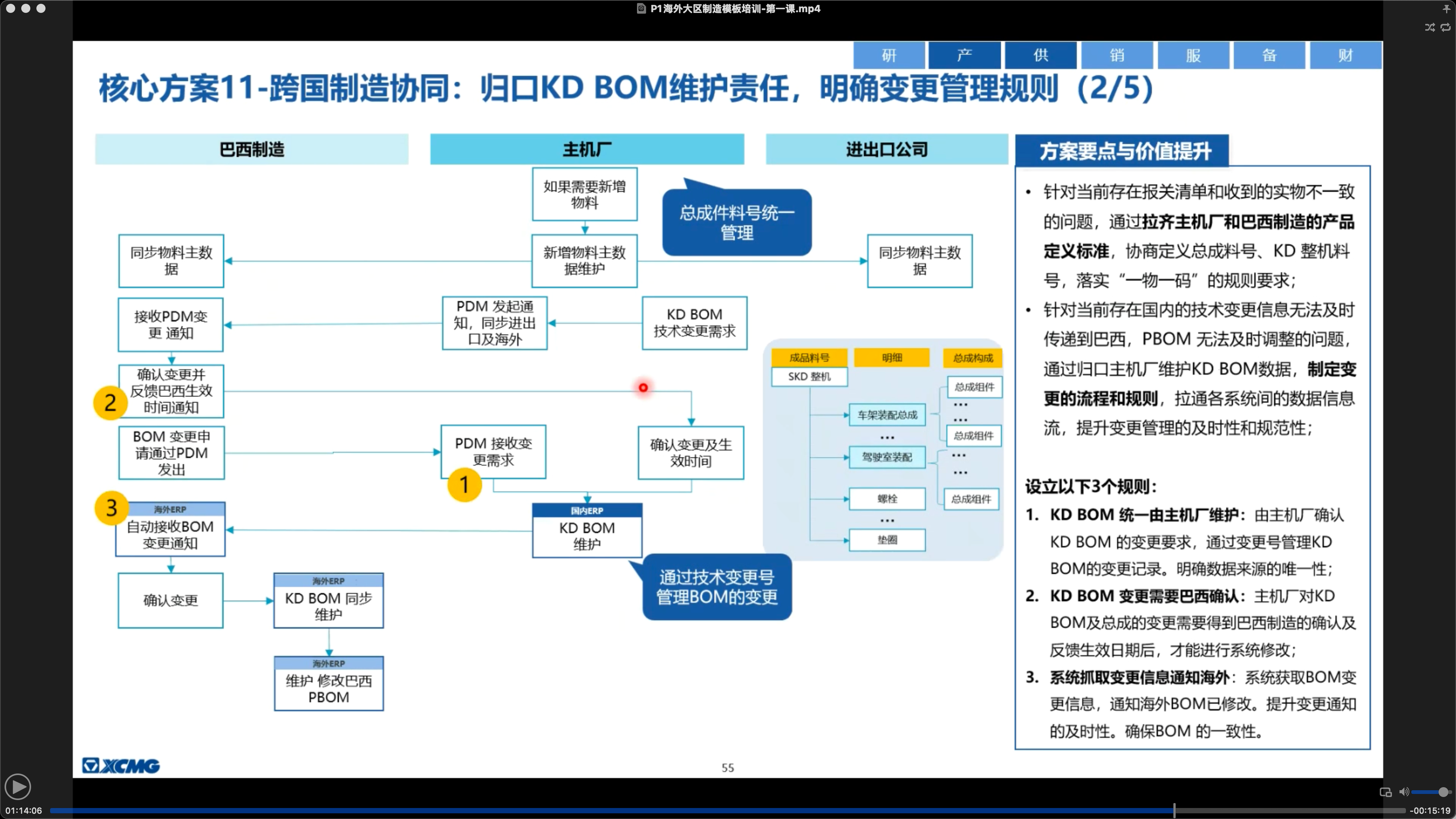

明确KD BOM维护责任 明确变更管理规则

因为整机订单 在报关时须以明细开票导致整机订单和明细订单对不上的问题 拆分为明细对明细

整机订单排产、入库按明细入库、发货按明细发货 整机先传递需求,散件明细体现在销售订单上

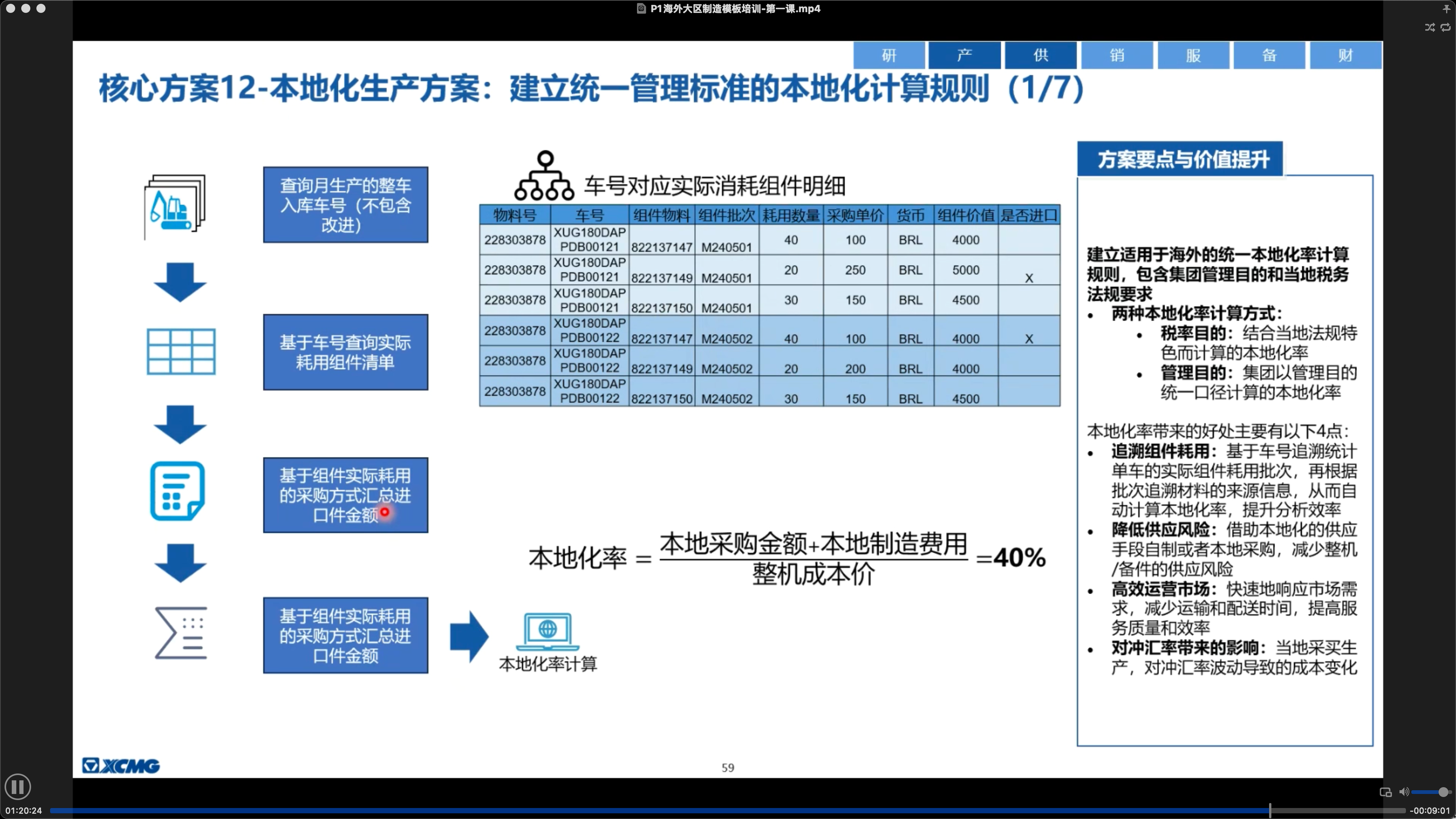

建立统一本地化率

特性化物料配送领料方式 钢板、液体…

将本地化生产的特殊业务流程系统化

打通计划到生产报工入库的方案 sap mes wms

KD件

KD件是汽车行业里一个专门术语,指的是从海外进口散装零部件,然后在国内完成组装的制造方式。

KD件,全称“Knocked-Down”件,是汽车行业及部分其他行业(如电器、冰箱生产)中采用的制造方式。它进一步细分为三种主要类型:

CKD(Complete Knocked Down)全散件组装

SKD(Semi-Knocked Down)半散件组装

DKD(Direct Knocked Down)直接散件组装

MRP

MRP(Material Requirement Planning,物料需求计划)是一种用于工业制造企业的物资计划管理模式,旨在根据产品结构各层次物品的从属和数量关系,制定生产计划并确定所需物料的需求量和需求时间。MRP通过计算机计算,基于主生产计划(MPS)、物料清单(BOM)和库存记录,生成物料需求计划,从而确保生产活动的顺利进行。

MRP的基本概念和作用

MRP的核心是根据市场需求预测和客户订单制定产品的生产计划,然后基于产品生成进度计划,组成产品的材料结构表和库存状况,通过计算机计算所需物料的需求量和需求时间,从而确定材料的加工进度和订货日程。MRP系统通过监控现有原材料和组件的库存水平,确定何时需要补充材料,并安排材料采购和制造活动,以确保企业能够按时交付产品,同时避免库存过多的风险

MRP的起源可以追溯到20世纪60年代,旨在解决订货点法的不足。由于MRP方法的数据运算量大,手工计算非常困难,随着计算机技术的发展,MRP得到了快速发展和广泛应用。MRP系统的主要目标是确定每项物料在每个时区的需求量,以便为正确地进行生产库存管理提供必要的信息

MRP与其他相关概念的区别

MRP与ERP(Enterprise Resource Planning,企业资源计划)系统不同,ERP是一个更广泛的系统,涵盖了企业的所有资源管理,包括财务、人力资源等,而MRP专注于物料需求计划。MRP通过计算机系统进行数据处理和分析,依赖于主生产计划、物料清单和库存记录等输入数据,生成物料需求计划,确保生产活动的顺利进行